Производство аккумуляторов и других химических материалов с использованием струйной мельницы с псевдоожиженным слоем

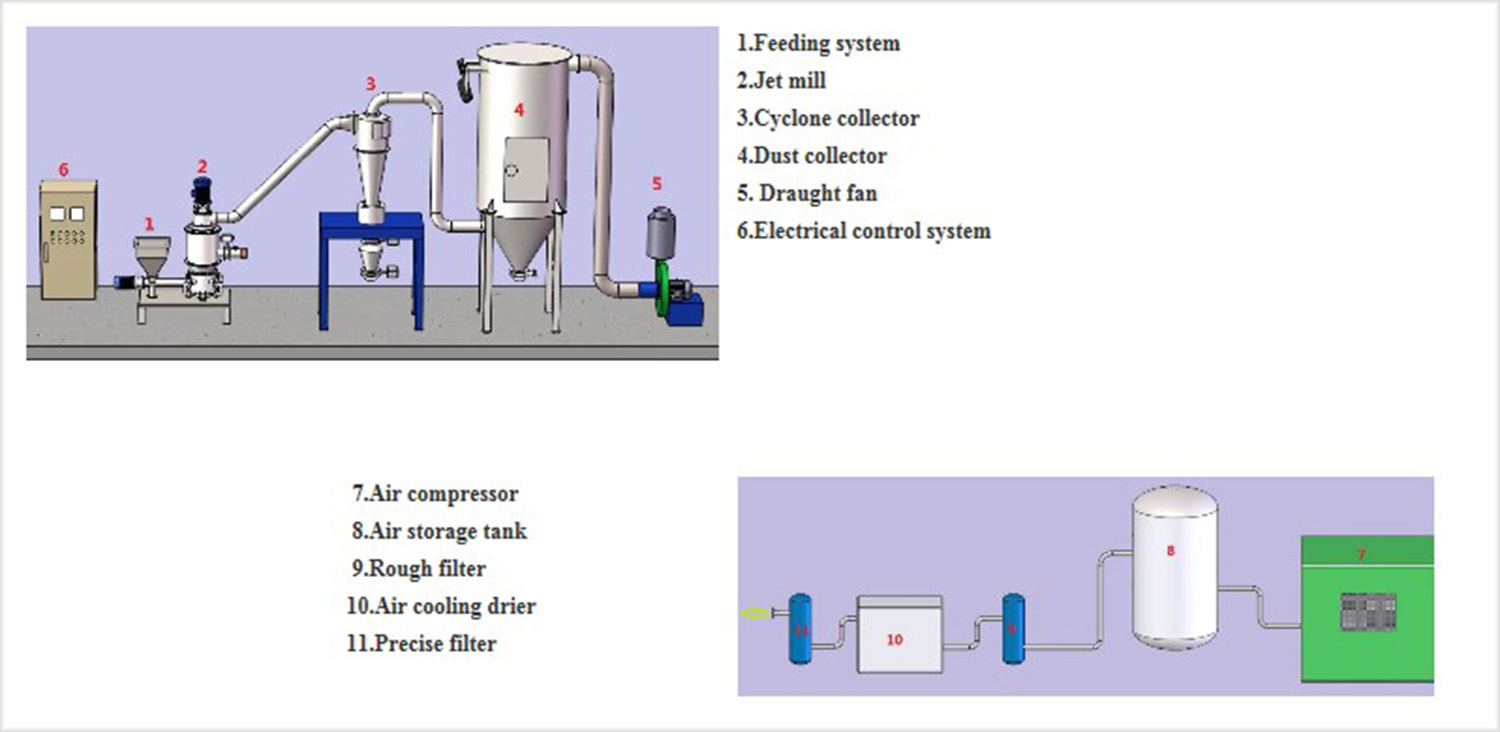

Пневматическая мельница с псевдоожиженным слоем — это оборудование, используемое для измельчения сухих материалов в сверхтонкий порошок, имеющее следующую базовую конструкцию:

Изделие представляет собой измельчитель с псевдоожиженным слоем, в котором в качестве измельчающей среды используется сжатый воздух. Корпус мельницы разделён на три секции: зону дробления, зону передачи и зону сортировки. Зона сортировки оснащена сортировочным колесом, скорость вращения которого регулируется преобразователем. Дробильная камера состоит из дробящего сопла, питателя и т.д. Кольцевой питающий диск, расположенный снаружи дробильного контейнера, соединён с дробящим соплом.

Материал поступает в камеру дробления через питатель материала. Сжатый воздух поступает в камеру дробления на высокой скорости через специально оборудованные четыре дробящих сопла. Материал набирает ускорение в ультразвуковом струйном потоке и многократно ударяется и сталкивается в центральной точке схождения камеры дробления, пока не будет измельчен. Измельченный материал поступает в камеру сортировки с восходящим потоком. Поскольку сортировочные колеса вращаются с высокой скоростью, когда материал поднимается, частицы находятся под действием центробежной силы, создаваемой сортировочными роторами, а также центростремительной силы, создаваемой вязкостью воздушного потока. Когда частицы находятся под действием центробежной силы, большей, чем центростремительная сила, крупные частицы с большим диаметром, чем требуемые частицы сортировки, не попадут во внутреннюю камеру сортировочного колеса и вернутся в камеру дробления для дробления. Мелкие частицы, соответствующие диаметру требуемой фракции, попадают в сортировочное колесо и вместе с потоком воздуха попадают в циклонный сепаратор внутренней камеры сортировочного колеса, где собираются в коллекторе. Отфильтрованный воздух выходит из воздухозаборника после обработки в фильтровальном рукаве.

Пневматический измельчитель состоит из воздушного компрессора, масляного регенератора, газового резервуара, сублимационной сушилки, воздушного фильтра, пневматического измельчителя с псевдоожиженным слоем, циклонного сепаратора, коллектора, воздухозаборника и т. д.

Детальное шоу

Нанесение керамической пасты и полиуретановой футеровки на все шлифовальные детали, контактирующие с продуктами, позволяет избежать попадания железного лома, что может привести к неблагоприятному воздействию конечных продуктов.

1. Прецизионные керамические покрытия полностью исключают загрязнение железом в процессе классификации материалов, обеспечивая чистоту продукции. Они особенно подходят для материалов с высоким содержанием железа, используемых в электронных материалах, таких как высококислотные кобальтовые, литий-марганцевые, литий-железные, тернарные материалы, карбонат лития, кислые литий-никелевые и кобальтовые катодные материалы и т.д.

2. Отсутствие повышения температуры: температура не будет повышаться, поскольку материалы измельчаются в рабочих условиях пневматического расширения, а температура в полости измельчения поддерживается на нормальном уровне.

3.Износостойкость: применяется к материалам с твердостью по шкале Мооса ниже 9, поскольку эффект измельчения включает только удар и столкновение между зернами, а не столкновение со стенкой.

4.Энергоэффективность: экономия 30%-40% по сравнению с другими пневматическими измельчителями.

5.Инертный газ может быть использован в качестве среды для измельчения горючих и взрывоопасных материалов.

6. Вся система дробленая, пыль низкая, уровень шума низкий, производственный процесс чистый и экологически безопасный.

7. Система оснащена интеллектуальным сенсорным экраном, обеспечивает простоту эксплуатации и точность управления.

8.Компактная структура: камера основной машины образует замкнутый контур дробления.

Технологическая схема представляет собой стандартную фрезерную обработку и может быть скорректирована для клиентов.

| модель | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Рабочее давление (МПа) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Расход воздуха (м3)3/мин) | 2 | 3 | 6 | 10 | 20 | 40 |

| Диаметр подаваемого материала (меш) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Тонкость измельчения (д97мкм) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Производительность (кг/ч) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Установленная мощность (кВт) | 20 | 40 | 57 | 88 | 176 | 349 |

| Материал | Тип | Диаметр подаваемых частиц | Диаметр выбрасываемых частиц | Выход(кг/ч) | Расход воздуха (м3)3/мин) |

| Оксид церия | QDF300 | 400(Меш) | d97,4,69мкм | 30 | 6 |

| Огнестойкий | QDF300 | 400(Меш) | d97,8,04 мкм | 10 | 6 |

| Хром | QDF300 | 150 (сетка) | d97,4,50 мкм | 25 | 6 |

| Фрофиллит | QDF300 | 150 (сетка) | d97,7,30мкм | 80 | 6 |

| Шпинель | QDF300 | 300(Меш) | d97,4,78 мкм | 25 | 6 |

| Тальк | QDF400 | 325(Сетка) | d97,10мкм | 180 | 10 |

| Тальк | QDF600 | 325(Сетка) | d97,10мкм | 500 | 20 |

| Тальк | QDF800 | 325(Сетка) | d97,10мкм | 1200 | 40 |

| Тальк | QDF800 | 325(Сетка) | d97,4,8 мкм | 260 | 40 |

| Кальций | QDF400 | 325(Сетка) | d50,2,50 мкм | 116 | 10 |

| Кальций | QDF600 | 325(Сетка) | d50,2,50 мкм | 260 | 20 |

| Магний | QDF400 | 325(Сетка) | d50,2,04 мкм | 160 | 10 |

| Глинозем | QDF400 | 150 (сетка) | d97,2,07 мкм | 30 | 10 |

| Сила жемчуга | QDF400 | 300(Меш) | d97,6,10 мкм | 145 | 10 |

| Кварц | QDF400 | 200(Меш) | d50,3,19 мкм | 60 | 10 |

| Барит | QDF400 | 325(Сетка) | d50,1,45 мкм | 180 | 10 |

| Пенообразователь | QDF400 | d50,11,52мкм | d50,1,70 мкм | 61 | 10 |

| Почвенный каолин | QDF600 | 400(Меш) | d50,2,02мкм | 135 | 20 |

| Литий | QDF400 | 200(Меш) | d50,1,30 мкм | 60 | 10 |

| Кирара | QDF600 | 400(Меш) | d50,3,34 мкм | 180 | 20 |

| ПБДЭ | QDF400 | 325(Сетка) | d97,3,50 мкм | 150 | 10 |

| СМА | QDF400 | 500 (сетка) | d97,3,65мкм | 250 | 10 |

| Графит | QDF600 | d50,3,87мкм | d50,1,19 мкм | 700 | 20 |

| Графит | QDF600 | d50,3,87мкм | d50,1,00мкм | 390 | 20 |

| Графит | QDF600 | d50,3,87мкм | d50,0,79 мкм | 290 | 20 |

| Графит | QDF600 | d50,3,87мкм | d50,0,66 мкм | 90 | 20 |

| Вогнуто-выпуклый | QDF800 | 300(Меш) | d97,10мкм | 1000 | 40 |

| Черный силикон | QDF800 | 60(Меш) | 400(Меш) | 1000 | 40 |