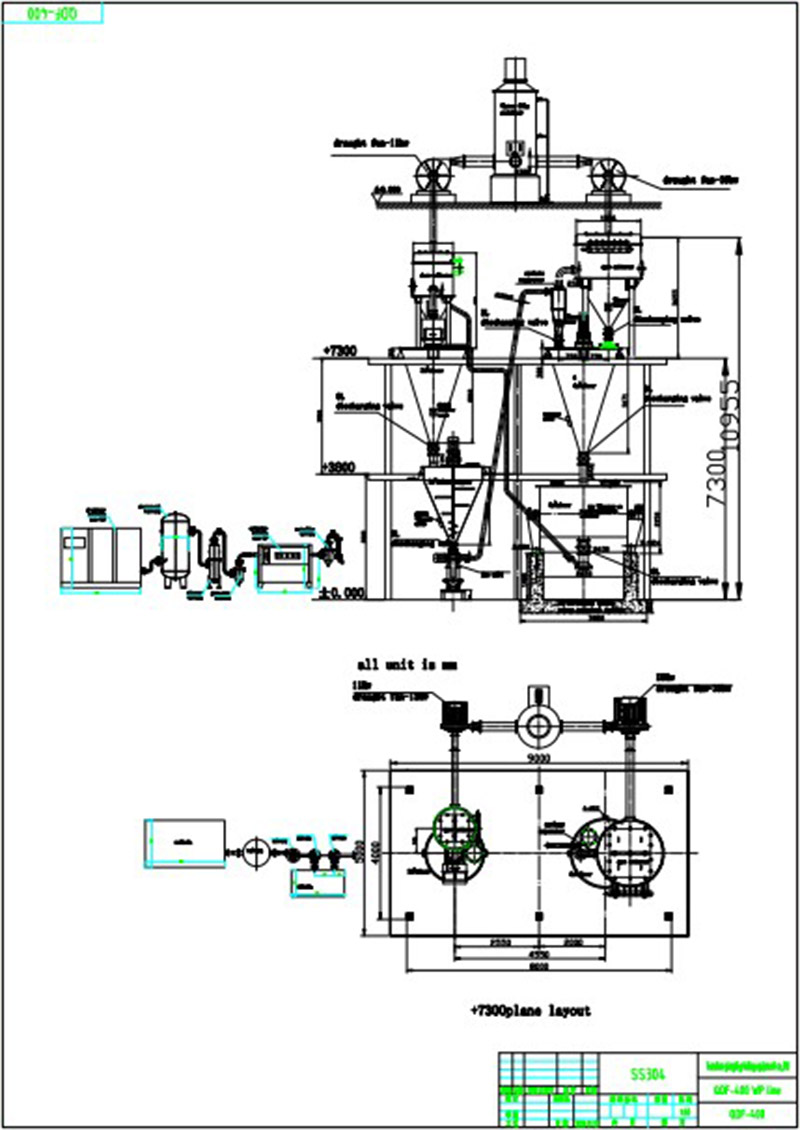

Система непрерывного производства QDF-400 WP со струйной мельницей для 400 кг

Самая популярная линия WP в Пакистане - система непрерывного производства QDF-400, представленная ниже. Схема потока и фото.

Сначала подача сырья из питателя – передача материала на первые 3 м3миксер для предварительного смешивания, а пылесборник будет собирать пыль во время процесса подачи, затем 3м3В бункере хранится смешанный материал, который затем поступает в струйную мельницу для измельчения. Размер частиц на выходе можно регулировать, изменяя скорость вращения классификатора. После измельчения материал перемещается в циклон под действием центростремительной силы, создаваемой вытяжным вентилятором, и пылеуловителя, расположенного в верхней части первой 4-метровой мельницы.3миксером, затем перенесите во второй 4м3горизонтальный ленточный смеситель для смешивания перед упаковкой или передачей в систему WDG.

1. Процесс измельчения основан на принципе работы струйной мельницы с псевдоожиженным слоем, что обеспечивает высокую эффективность и равномерное распределение размера частиц.

2. Процесс подачи осуществляется с помощью подачи воздуха под отрицательным давлением, для предотвращения выделения пыли добавлен вытяжной вентилятор.

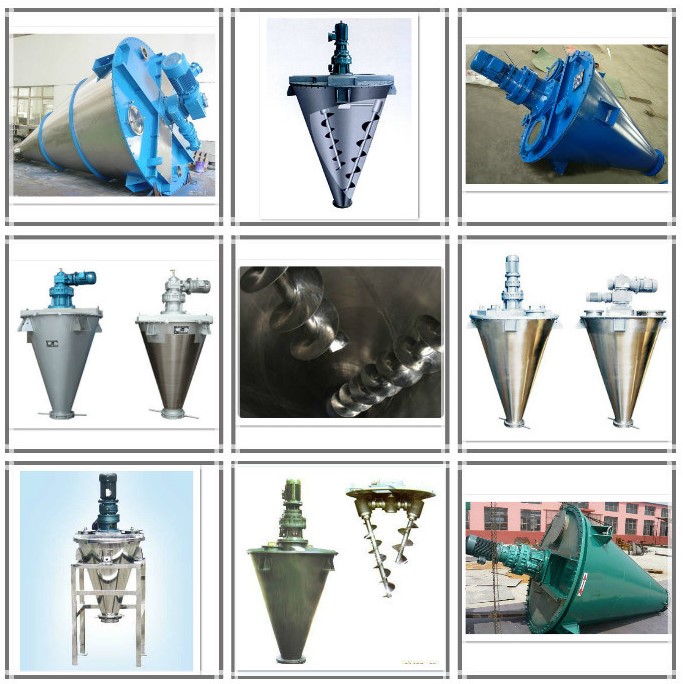

3. Как первый, так и последний процесс смешивания выполняются с использованием двухшнековых смесителей или горизонтального спирального ленточного блендера, которые обеспечивают достаточное и симметричное смешивание.

4.Выходное отверстие для продукта может быть напрямую подключено к автоматической упаковочной машине.

5. Вся система управляется с помощью дистанционного ПЛК. Удобная эксплуатация и обслуживание, автоматическая работа оборудования.

6. Низкое энергопотребление: экономит 30–40 % энергии по сравнению с другими пневматическими измельчителями.

7. Применяется для дробления материалов с высоким соотношением компонентов, трудно поддающихся дроблению, а также вязких материалов.

Система подачи воздуха - воздушный компрессор, маслоуловитель, резервуар для хранения воздуха, сублимационная сушилка, точный фильтр.

Принцип работы

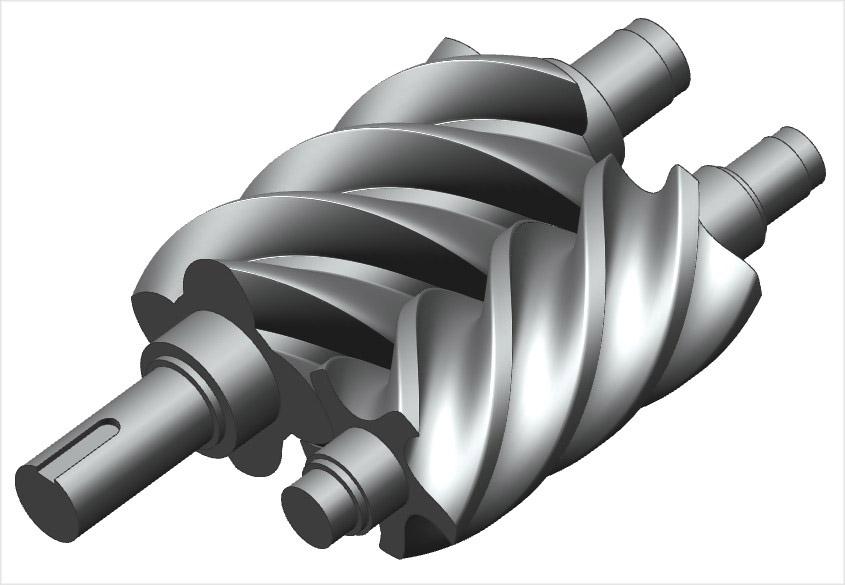

Компрессор используется для сжатия воздуха, одноступенчатый, с впрыском масла и приводом от двигателя, который включает в себя винтовой блок, двигатель, сепаратор масла / газа, масляный охладитель, воздушный охладитель, вентилятор (только для типа с воздушным охлаждением), влагоуловитель, электрический шкаф управления, газопровод, масляный трубопровод и водопровод (только для типа с водяным охлаждением), систему регулирования. Внутри корпуса находится пара сопряженных роторов. Ведущий ротор имеет 4 зуба, ведомый ротор имеет 6 зубьев. ведомый ротор следует за ведущим ротором на высокой скорости. При меньшем смещении зубьев между двумя роторами воздух из входного фильтра и смазочное масло из корпуса постепенно сжимаются под высоким давлением. Когда смещение зубьев направлено прямо к выпускному отверстию, сжатая воздушно-масляная смесь течет из выпускного отверстия, затем течет в сепаратор масла / газа для отделения масла от воздуха. Затем воздух проходит через клапан минимального давления, воздушный охладитель и влагоуловитель, наконец, в трубопровод подачи воздуха. Отделенное масло падает на дно сепаратора, затем поступает в масляный охладитель, масляный фильтр и, наконец, в винтовой блок для повторного использования за счет перепада давления.

Принцип работы

Горячий, влажный и холодный воздух поступает в первый предварительно охлажденный теплообменник (испаритель, охлаждаемый холодным сжатым воздухом), чтобы снизить нагрузку на испаритель, одновременно нагревая сжатый воздух, выходящий из холодного испарителя, до достижения насыщения. Затем воздух поступает в испаритель, где он дополнительно охлаждается до температуры ниже 12 °C и, возвращаясь в сепаратор, осаждается в процессе охлаждения, где вода изолируется, выбрасываясь через устройство горного суб-шуй. Сухой холодный воздух, выходящий из предварительного теплообменника, нагревается и отдается теплом.

Принцип работы

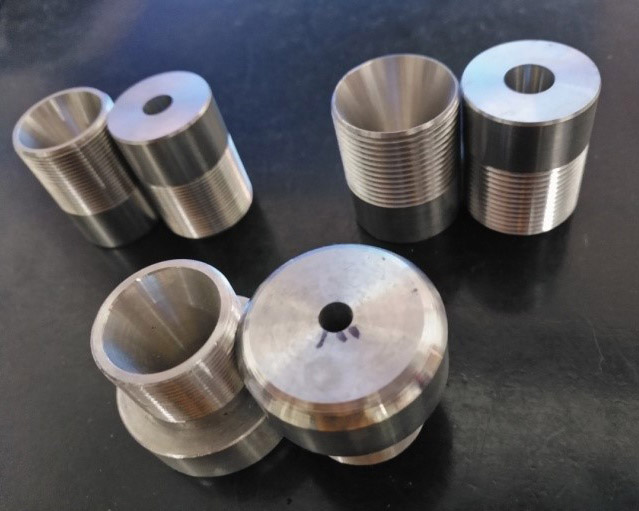

Резервуар для хранения воздуха (сосуд высокого давления), также известный как резервуар для хранения сжатого воздуха, представляет собой сосуд высокого давления, специально предназначенный для хранения сжатого воздуха. Он в основном используется для хранения газового буфера и выполняет функцию стабилизации давления в системе, предотвращая частую загрузку и разгрузку воздушного компрессора и удаляя большую часть жидкой воды. Резервуар для хранения газа обычно состоит из корпуса цилиндра, головки, фланца, патрубков, уплотнительных элементов, опор и других деталей и компонентов. Кроме того, он оснащен предохранительным клапаном, манометром, сливным клапаном и другими принадлежностями, необходимыми для выполнения различных производственных процессов.

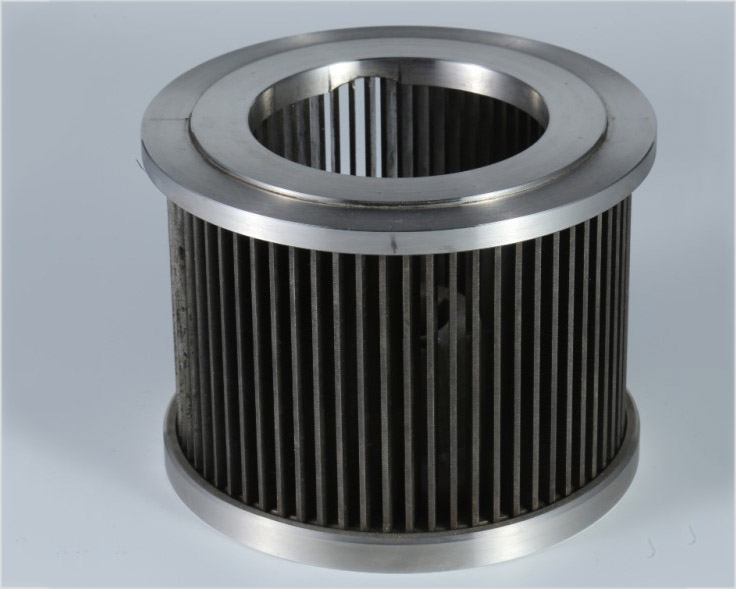

Изделие представляет собой измельчитель с псевдоожиженным слоем, в котором в качестве измельчающей среды используется сжатый воздух. Корпус мельницы разделён на три секции: зону дробления, зону передачи и зону сортировки. Зона сортировки оснащена сортировочным колесом, скорость вращения которого регулируется преобразователем. Камера дробления состоит из дробящего сопла, питателя и т.д. Кольцевой диск подачи воздуха, расположенный снаружи дробящего контейнера, соединён с дробящим соплом.

Струйная мельница- под действием центробежной силы колеса классификатора и центростремительной силы тягового вентилятора материал во внутренней полости струйной мельницы переходит в псевдоожиженный слой, в результате чего получается порошок различной дисперсности.

Система управления ПЛК- Система оснащена интеллектуальным сенсорным экраном, обеспечивающим простоту эксплуатации и точность управления. Система использует усовершенствованный режим управления ПЛК + сенсорный экран. Сенсорный экран является рабочим терминалом системы. Поэтому для обеспечения корректной работы системы крайне важно точно понимать функции всех клавиш на сенсорном экране.

Верхний питатель-Гибкое подключение к пылесборнику для предотвращения утечки пыли, возможность непрерывной подачи.

Циклонный сепаратор и пылеуловитель– Сбор продуктов и пылеулавливание обеспечивают равномерное распределение потока сырья и предотвращают его накопление. Обеспечивается переработка пыли в процессе производства для соблюдения экологических требований к чистоте производства и выбросам отработавших газов.

Двухшнековый смеситель- имеет длинную конструкцию мешалки и шнека, которая препятствует оседанию полностью перемешанного материала под действием вращения и вращения.

Принцип работы

Двухшнековый смеситель обеспечивает смешивание порошка, гранул и жидкости. Вращение двухшнекового смесителя осуществляется с помощью двигателя и циклоидного редуктора. Благодаря асимметричному смешиванию двумя шнеками диапазон перемешивания расширяется, а скорость перемешивания увеличивается. Смесительная машина приводится в движение двумя асимметричными спиралями быстрого вращения, образующими две асимметричные спиральные колонны, поднимающиеся от стенки цилиндра. Вращающийся рычаг, приводимый в движение спиральной орбитой, помещает спиральный материал разного уровня в стержень оболочки, при этом дислокационная часть материала продвигается, а другая часть материала отбрасывается шнеком, таким образом, достигается полный круг подшипников, постоянно обновляющий материал.

Горизонтальный спиральный ленточный смеситель-Он более удобен для производства некоторых продуктов, требующих добавления адъювантов или других химикатов в готовый продукт. Смешивание происходит гораздо лучше и точнее, чем в двухшнековом смесителе. Корпус меньше, чем в двухшнековом смесителе, и прост в установке.

Принцип работы:

Горизонтальный двухленточный смеситель состоит из горизонтального U-образного резервуара, верхней крышки с отверстиями (или без них), одного вала, оснащенного двухслойной ленточной мешалкой, приводного узла, опорной рамы, уплотнительного элемента, разгрузочной конструкции и т.д. Ленточные лопасти всегда двухслойные. Лента внешнего слоя собирает материалы от двух концов к центру, а лента внутреннего слоя распределяет материалы от центра к двум концам. При многократном движении материалы образуют вихрь, что обеспечивает однородное смешивание.

вентилятор- Создайте отрицательное давление во всей системе WP с помощью центробежной силы вытяжного вентилятора, тем самым заставляя материал измельчаться и выпуская отработанный газ из системы измельчения.

Водяной скруббер- порошок размером менее 0,5 мкм поступает в водный скруббер и поглощается слоем водной пленки, сбрасывается вместе с нижним конусом потока воды, чтобы избежать загрязнения окружающей среды пылью.

Пылесодержащий газ поступает по касательной из нижней части цилиндра и вращается вверх. Частицы пыли отделяются центробежной силой и отбрасываются к внутренней стенке цилиндра. Они адсорбируются водяной пленкой, текущей по внутренней стенке цилиндра, и выводятся через пылевыпускное отверстие вместе с нижним конусом потока воды. Водяная пленка образуется несколькими форсунками, расположенными в верхней части цилиндра, которые распыляют воду по касательной к стенке устройства. Таким образом, внутренняя стенка цилиндра всегда покрыта очень тонкой водяной пленкой, вращающейся вниз, что обеспечивает улучшение эффекта удаления пыли.